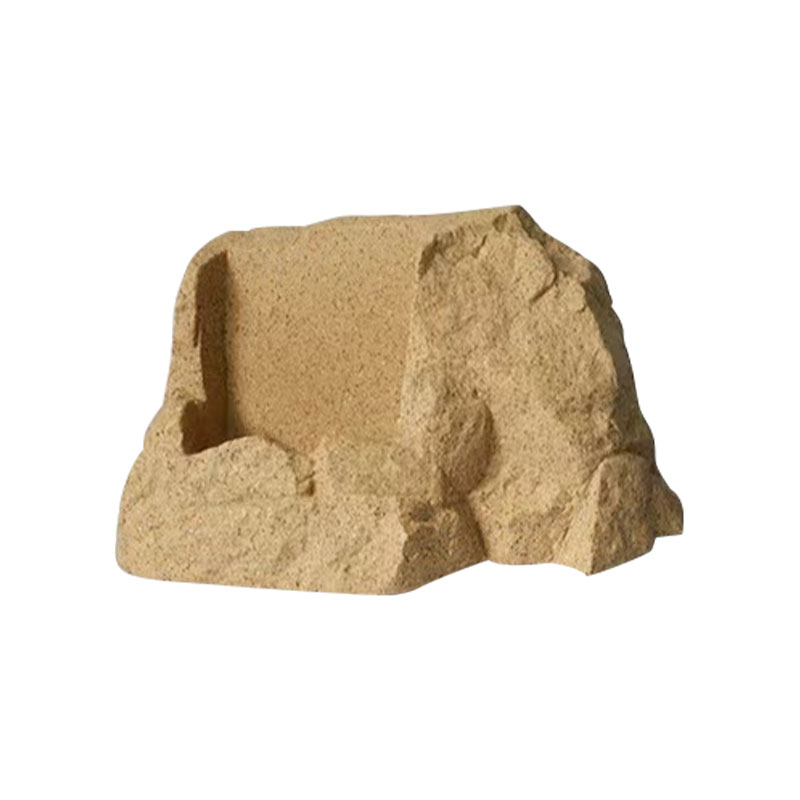

A forgási formázási folyamat során a műanyag nyersanyagot melegítéssel és a penészbe injektálva lágyítják, majd lehűtjük és megszilárdítják az öntőformában, hogy a kívánt alak terméket képezzenek. Ez a folyamat egyszerűnek tűnik, de valójában összetett fizikai és kémiai változásokat foglal magában. A futó rendszer a penészben lévő műanyag alapanyagok sebességváltócsatornája, és kialakítása közvetlenül kapcsolódik a nyersanyag eloszlási egységességéhez és kitöltési hatékonyságához. A jól megtervezett futórendszer biztosítja, hogy a műanyag nyersanyag egyenletesen eloszlik a penészben, elkerülje a helyi hiányt vagy felhalmozódást, és így minimalizálja a buborékok és hibák előállítását.

A futó rendszer optimalizálási tervezése

Runner elrendezés:

A Runner Layout a Runner System Design lényege. A hintakerítés rotációs formás formája , A futót általában faszerű szerkezetként tervezték, a fő kapuból az egyes kis futókig elágazzák, biztosítva, hogy a nyersanyag egyenletesen és gyorsan kitölthető legyen a penész minden sarkába.

Az elrendezés optimalizálása érdekében a tervezőnek teljes mértékben figyelembe kell vennie a penész alakját, méretét és folyékonyságát. A futó hosszának, szélességének és mélységének pontos kiszámításával, valamint az elágazási pontok és a kereszteződés pontjainak ésszerű beállításával a hatékony átvitel és a nyersanyagok egyenletes eloszlása.

Áramlási csatorna keresztmetszeti alakja: Az áramlási csatorna keresztmetszeti alakja szintén kulcsfontosságú tényező, amely befolyásolja a nyersanyag-eloszlás egységességét. A közönséges áramlási csatorna keresztmetszeti formái közé tartozik a kör alakú, ellipszis, téglalap alakú stb. A hintaszaki kerítés forgási formájában a tervező általában megfelelő keresztmetszeti alakot választ a műanyag nyersanyag és a penész alakjának tulajdonságai szerint. Például a jó folyékonyságú nyersanyagok esetében kisebb keresztmetszeti alak használható az áramlási csatornában lévő nyersanyag ellenállásának csökkentésére; Míg a gyenge folyékonyságú nyersanyagok esetében nagyobb keresztmetszeti alakra van szükség annak biztosítása érdekében, hogy az alapanyag zökkenőmentesen kitölthető legyen a penészbe. Az áramlási csatorna hőmérséklet-szabályozása: Az elrendezés és a keresztmetszeti forma mellett az áramláscsatorna hőmérséklet-szabályozása az áramláscsatorna kialakításának optimalizálásának fontos szempontja. A forgási formázási folyamat során a műanyag nyersanyagot a lágyulási pont fölé kell melegíteni, mielőtt azt simán be lehet injektálni a penészbe. A túl magas hőmérséklet azonban a nyersanyag bomlását és buborékok és hibák előállítását eredményezi; Míg a túl alacsony hőmérséklet még rosszabbá teszi a nyersanyag folyékonyságát, és befolyásolja a töltési hatékonyságot. Ezért a tervezőnek be kell állítania a hőmérséklet -érzékelőt és a fűtőelemet az öntőformán belül, hogy valós időben ellenőrizze és ellenőrizze az áramlási csatorna hőmérsékletét. A hőmérséklet pontos szabályozásával biztosítható, hogy a nyersanyag megfelelő áramlási állapotot tartson fenn az áramlási csatornán, ezáltal egyenletes eloszlást és hatékony töltést érjen el. A kerítés termékminőségének fejlesztése áramlási csatornarendszerrel

Csökkentse a buborékokat és hibákat:

Az optimalizált áramlási csatornarendszer biztosítja, hogy a műanyag alapanyagok egyenletesen oszlanak el a penészben, elkerülve a helyi hiányt vagy felhalmozódást. Ez lehetővé teszi a nyersanyagok számára, hogy a hűtési és megszilárdulási folyamat során egyenletesebben csökkenjenek, ezáltal csökkentve a buborékokat és a hibákat.

A buborékok és hibák kulcsfontosságú tényezők, amelyek befolyásolják a kerítés termékeinek esztétikáját és élettartamát. Az áramlási csatorna kialakításának optimalizálásával ezeknek a hibáknak a valószínűsége jelentősen csökkenthető, és a termék általános minősége javítható.

Javítsa a felszíni felületet:

A nyersanyagok egyenletes eloszlása nemcsak csökkenti a buborékok és hibák csökkentését, hanem javítja a kerítés termékeinek felületét is. A forgási formázási folyamat során a nyersanyagok teljesen átfolynak a penészbe, és szorosan illeszkednek a penészfalhoz, hogy sima felületréteget képezzenek.

Az optimalizált áramlási csatornarendszer biztosítja, hogy a nyersanyagok simábban és egyenletesebben folynak a penészben, így a kerítés termékeinek felületét simább és laposabbá teszi. Ez elősegíti a termékek esztétikájának és piaci versenyképességének javítását.

Fokozza a szerkezeti szilárdságot:

A nyersanyagok egyenletes eloszlása elősegíti a kerítés termékeinek szerkezeti szilárdságát is. A forgási formázási folyamat során a nyersanyagok teljesen integrálódnak a penészbe, és sűrű belső szerkezetet képeznek.

Az áramlási csatorna kialakításának optimalizálásával biztosíthatja, hogy a nyersanyagok egyenletesebben és szorosabban oszlanak meg a penészben, ezáltal javítva az ütésállóságot, a kompressziós ellenállást és a kerítés termékek öregedési ellenállását. Ez lehetővé teszi a termék számára, hogy fenntartsa a stabil teljesítményt és az élettartamot a hosszú távú használat során.