A modern műanyag bútvagyok gyártásában a forgóformázó bútorforma központi szerepet játszik a késztermékek szerkezeti minőségének és felületi megjelenésének meghatározásában. Ez az öntési eljárás, amelyet széles körben alkalmaznak üreges vagy varrat nélküli bútorelemekhez, rugalmasságot és tartósságot kínál. A gyártók számára azonban az egyik vvanszatérő technikai kihívás a megjelenése légbuborékok or üregek öntött tárgyakban. Ezek a hiányosságok nemcsak a bútorok mechanikai szilárdságát és vizuális minőségét veszélyeztetik, hanem a folyamatok mélyebb hatékonyságát vagy anyagproblémákat is jelezhetnek.

A rotációs fröccsöntési bútorformázási folyamat megértése

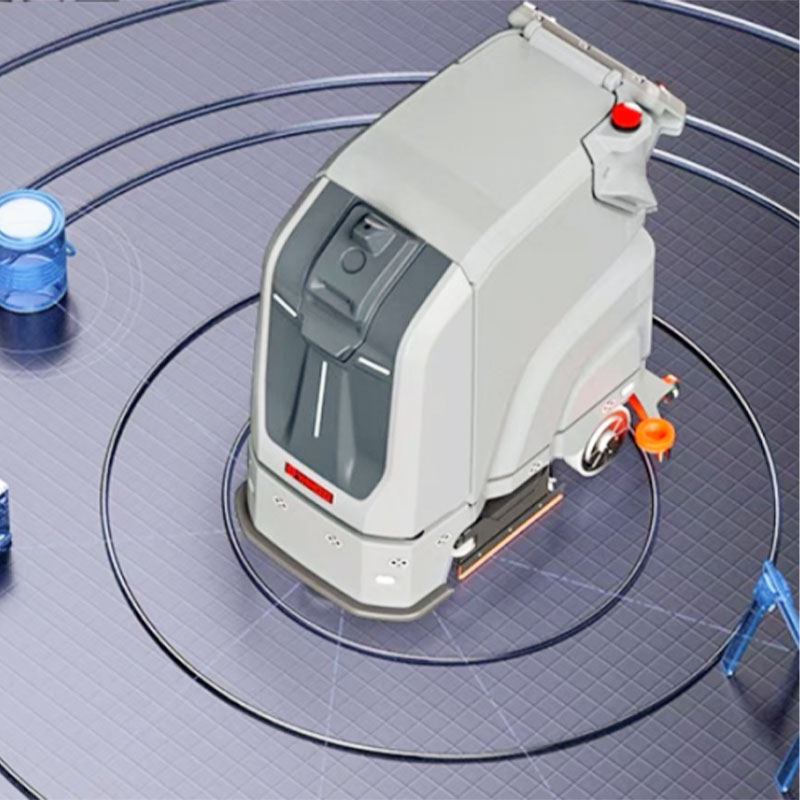

A légbuborékok vagy üregek okainak azonosítása előtt hasznos megérteni, hogyan a forgóformázó bútorforma funkciókat. A rotációs öntési folyamat magában foglalja az üreges öntőforma felmelegítését, miközben az biaxiálisan forog, lehetővé téve a műanyag gyanta megolvadását, és egyenletesen bevonja a belső felületet. Ahogy a forma a hűtési fázis alatt tovább forog, az anyag egységes, varratmentes szerkezetté szilárdul.

A forgóformázó bútorforma jellemzően nagy, üreges bútorrészeket, például székeket, asztalokat vagy dekorációs paneleket gyárt. Mivel a folyamat lassú forgáson és fokozatos melegítésen alapul, az egyenletes hőmérsékletszabályozás és a pontos időzítés létfontosságú. Ezeknek a paramétereknek a kiegyensúlyozatlansága tökéletlen összeolvadást, levegőzáródást vagy szabálytalan vastagságot okozhat – ami buborékokhoz vagy üregekhez vezethet a végső bútorelemben.

A légbuborékok és üregek gyakori megnyilvánulásai

Légbuborékok és üregek gyakran láthatók, mint kis felületű hólyagok , tűlyukak , vagy belső üregek fröccsöntött részeken belül. Egyes esetekben ezek a hibák csak vágás vagy stresszteszt után észrevehetők. A tökéletlenség természete feltárhatja a mögöttes okát:

| Hiba típusa | Leírás | Lehetséges indikáció |

|---|---|---|

| Felszíni buborékok | Kis, megemelkedett hólyagok a külső oldalon | Túlmelegedés vagy beszorult levegő a formafal közelében |

| Belső üregek | Üres területek a termék belsejében | Hiányos olvadás vagy rossz levegőelvezetés |

| Tűlyukak | Apró nyílások vagy pórusok | Nedvesség vagy illékony gáz felszabadulása |

| Egyenetlen textúra | Érdes vagy inkonzisztens felületkezelés | Nem egyenletes hőmérséklet vagy gyenge gyantaáramlás |

Ezen formák felismerése segít a technikusoknak visszavezetni a problémát a megfelelő folyamatparaméterre vagy anyagtulajdonságra.

A légbuborékok és üregek anyaggal kapcsolatos okai

Nedvességtartalom a műanyag gyantában

A hibák egyik leggyakoribb oka a forgóformázó bútorforma is nedvességszennyeződés a nyers gyantában. A rotációs fröccsöntéshez használt műanyagporok higroszkóposak, vagyis képesek felszívni a levegőből a nedvességet. A melegítés során az elnyelt víz gőzzé alakul, és buborékok keletkeznek az olvadt polimerben.

Helyes gyanta szárítása használat előtt ezért elengedhetetlen. A gyártók gyakran alkalmaznak szárítókemencéket vagy párátlanítókat annak biztosítására, hogy a nedvességszint az elfogadható tartományon belül maradjon. A páratartalom szabályozásának elmulasztása az anyag tárolása és kezelése során tartós üregképződéshez vezethet, különösen a vastagabb bútorelemeknél.

Rossz anyagminőség vagy szennyeződés

Az inkonzisztens vagy szennyezett gyantaminőségek egyenetlen olvadási viselkedést okozhatnak. A jelenléte idegen részecskék, por vagy lebomlott polimer töredékek befoghatja a levegőt és megakadályozhatja az egyenletes fúziót. Javasolt a forrás kiváló minőségű forgóformázó por szabályozott részecskeméret-eloszlással és stabil termikus tulajdonságokkal.

Ezenkívül az inkompatibilis anyagok vagy pigmentek összekeverése helyi túlmelegedést vagy tökéletlen olvadást okozhat, mindkettő üregképződést okozhat.

A forma kialakítása és állapota mint hozzájáruló tényezők

Nem megfelelő szellőző kialakítás

Egy jól megtervezett forgóformázó bútorforma szellőzőnyílásokat tartalmaz, amelyek lehetővé teszik a beszorult levegő távozását fűtés és forgás közben. Elégtelen légtelenítés vagy az eltömődött szellőzőnyílások megakadályozhatják a levegő eltávozását, aminek következtében a buborékok beszorulnak a formaüregbe.

A technikusoknak rendszeresen ellenőrizniük és tisztítaniuk kell a szellőzőrendszereket, hogy biztosítsák a légáramlás akadálytalanságát. Egyes esetekben a nem megfelelő légtelenítő dugók vagy tömítések használata is megváltoztathatja a nyomásegyensúlyt a formán belül, növelve a belső üregek kialakulásának kockázatát.

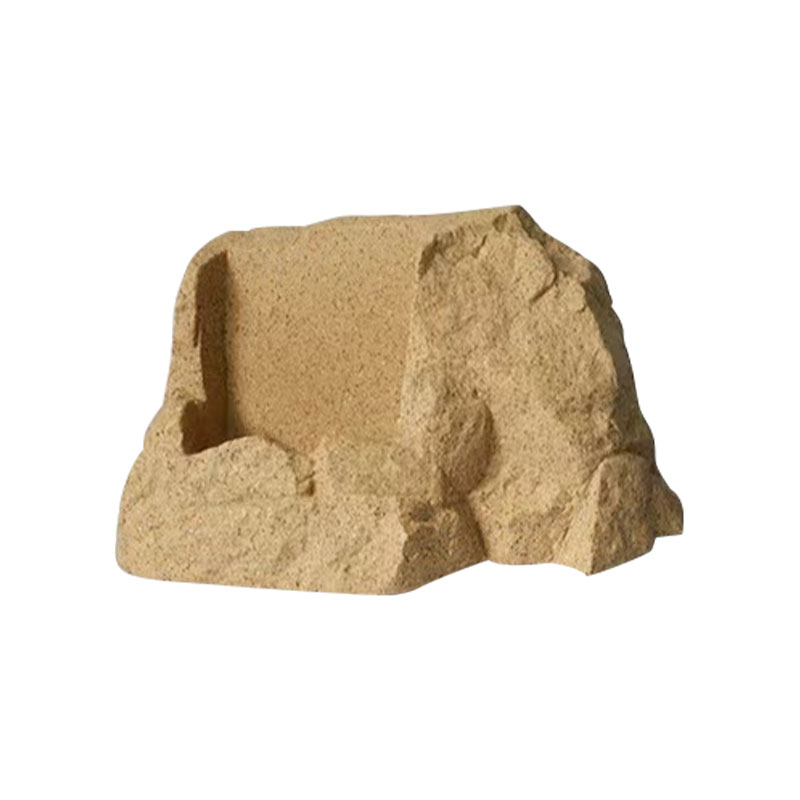

Rossz penészfelület állapot

A a forma felületkezelése közvetlenül befolyásolja a bútortermék minőségét. A karcolások, a korrózió vagy a leválasztószerek maradványai mikroréseket képezhetnek, ahol légzsákok képződnek. Idővel az ismételt hevítési ciklusok tönkretehetik a penészbevonatot, ami inkonzisztens kibocsátáshoz és gázbezáródáshoz vezethet.

Rutin penészkarbantartás , beleértve a polírozást és az újrafestést is, sima és egyenletes felületeket biztosít, amelyek támogatják a megfelelő gyantatapadást és a levegő felszabadulását.

Pontatlan formaigazítás

Ha a formafelek nem záródnak megfelelően, levegő szivárog előfordulhat az elválási vonal mentén. Még kis eltérések is a forgóformázó bútorforma vékony régiókat vagy nem teljes fúziót eredményezhet, ahol a levegő beszorul és üregeket képez. A rendszeres beállításellenőrzés és a megfelelő szorítónyomás kulcsfontosságú a tömítés integritásának megőrzéséhez.

Folyamatparaméterekkel kapcsolatos problémák

Nem megfelelő fűtési idő vagy hőmérséklet

A hőmérséklet szabályozása az egyik legkritikusabb tényező forgóformázó bútorforma teljesítményt. Elégtelen fűtés megakadályozza a gyantarészecskék teljes megolvadását és összeolvadását, így kötetlen területek maradnak, amelyek üregekké válnak. Másrészt túlzott melegítés a gyanta lebomlását okozhatja, és buborékként megjelenő gázokat fejleszt.

E kockázatok minimalizálása érdekében a gyártóknak figyelemmel kell kísérniük a sütő hőmérsékleti profilja szorosan állítsa be a forgási sebességet, a tartózkodási időt és a melegítési sebességet a forma méretének és a gyanta típusának megfelelően. A termikus expozíció egyenletessége biztosítja a sima anyagáramlást és a buborékmentes eredményt.

Egyenetlen forgási sebesség

A forgási sebesség és arány A tengelyek között meghatározható, hogy az olvadt anyag milyen egyenletesen oszlik el a forma felületén. Kiegyensúlyozatlan vagy szabálytalan forgás okozhat vékony falú régiók ahol a levegő beszorul. A bonyolult formájú bútorelemeknél a sebességarány finomhangolása segít megőrizni az egyenletes bevonatvastagságot, és megakadályozza a légzsákok kialakulását.

Nem megfelelő hűtési sebesség

A túl gyors lehűlés ahhoz vezethet egyenetlen megszilárdulás , elzárják a gázokat, mielőtt azok kiszabadulnának. Ezzel szemben a túl lassú hűtés meghosszabbíthatja a levegőnek való kitettséget, és növelheti az oxidáció kockázatát. A lényeg az, hogy a hűtőlevegő-áramlást vagy a vízpermetet egyenletesen szabályozzuk körül forgóformázó bútorforma . A megfelelő hűtés biztosítja a méretstabilitást és megszünteti a maradék üregeket.

Működési és kezelési tényezők

Inkonzisztens porbetöltés

A amount and distribution of resin inside the forgóformázó bútorforma közvetlen hatással van a termék integritására. Alultöltés a penész kitöltetlenül hagy területeket, míg túltöltés korlátozhatja a gyanta áramlását és felfoghatja a levegőt. A kezelőknek pontosan meg kell mérniük a gyanta mennyiségét, és biztosítaniuk kell az egyenletes eloszlást a formán a melegítés megkezdése előtt.

Rossz előmelegítés vagy egyenetlen anyageloszlás

Ha a gyanta nem egyenletesen oszlik el a kezdeti forgási fázisban, akkor az olvadási folyamat egyenetlenül indulhat be, ami lehetővé teszi a levegő beszorulását a porrétegek közé. Ez a probléma különösen gyakori a bútorelemekhez használt nagy vagy mély formáknál. Optimalizálva a kezdeti forgás és fűtési ciklus elősegíti az egységes bevonatot és megakadályozza a korai stádiumú üregek kialakulását.

Nem megfelelő tisztítás a ciklusok között

A korábbi gyártási folyamatokból származó maradványok – például visszamaradt műanyag, leválasztó szerek vagy por – megzavarhatják a gyanta és a penész felületi érintkezését. Ezek a szennyeződések válnak gázcsapdák , ami a következő ciklusokban buborékokhoz vezet. Alapos tisztítás és ellenőrzés a forgóformázó bútorforma minden használat után elengedhetetlen karbantartási gyakorlatok.

Környezeti feltételek

Környezeti páratartalom és hőmérséklet

A termelési területen a környezetvédelem is befolyásolja a termék minőségét. Magas környezeti páratartalom felgyorsítja a műanyag por általi nedvességfelvételt, míg a nagy hőmérséklet-ingadozások hatással lehetnek a penész tágulására és összehúzódására. Végrehajtás klímaszabályozott tárolási és termelési zónák segít stabilizálni mind az anyag, mind a forma teljesítményét, csökkentve a buborékképződés kockázatát.

Levegőben lévő szennyeződések

A műhelykörnyezetben lévő por vagy részecskék lerakódhatnak a nyitott formákon vagy porfelületeken, ami potenciális gócképződési helyeket hoz létre a légzsákok számára. Fenntartása a tiszta, szellőző munkaterület csökkenti ezt a szennyeződési forrást és biztosítja a termék egyenletes minőségét.

Ellenőrzési és minőség-ellenőrzési szempontok

A magas termelési szabványok fenntartása érdekében rendszeres ellenőrzést kell végezni forgóformázó bútorforma és öntött termékekre van szükség. A minőség-ellenőrzési eljárások gyakran tartalmazzák:

- Szemrevételezéses ellenőrzés felületi hibákra vagy elszíneződésekre.

- Ultrahangos vagy röntgenvizsgálat belső üregek kimutatására a vastag bútorelemekben.

- Méretmérés az egyenletes falvastagság és a megfelelő formakitöltés megerősítésére.

- Anyagmintavétel a nedvesség és a szennyeződés szintjének ellenőrzésére a feldolgozás előtt.

Ezeket az ellenőrzéseket a rutin műveletekbe integrálva a gyártók a folyamat korai szakaszában azonosíthatják és kijavíthatják a légbuborékok kialakulásának kiváltó okait.

A légbuborékok és üregek megelőzésének stratégiái

A prevention of air bubbles and voids in a forgóformázó bútorforma az anyaggazdálkodás, a berendezések karbantartása és a folyamatoptimalizálás kombinációját igényli. Az alábbi irányelvek összefoglalják a hatékony gyakorlatokat:

| Kulcsterület | Megelőző intézkedés | Előny |

|---|---|---|

| Anyagkezelés | Alaposan szárítsa meg a gyantát és tárolja zárt tartályokban | Megakadályozza a nedvesség okozta buborékok kialakulását |

| Forma karbantartás | Rendszeresen tisztítsa és fényesítse; ellenőrizze a szellőzőnyílásokat és a tömítéseket | Javítja a levegő kiürítését és a felület minőségét |

| Fűtésszabályozás | Kalibrálja a sütő hőmérsékletét, és biztosítsa az állandó hőciklusokat | Biztosítja a teljes olvadást és összeolvadást |

| Hűtési folyamat | Alkalmazzon kiegyensúlyozott és fokozatos hűtést | Csökkenti a stresszt és megakadályozza a gázok beszorulását |

| Üzemeltetés menedzsment | Szabványosítsa a rakodási mennyiséget és a forgási sebességet | Elősegíti az egyenletes anyageloszlást |

Ezeknek a megelőző intézkedéseknek a végrehajtása nagymértékben növelheti az öntött bútorelemek konzisztenciáját és tartósságát.

A importance of continuous process monitoring

A modern gyártási rendszerek egyre inkább támaszkodnak folyamatfigyelő technológia a stabilitás és a minőség megőrzése a forgóformázás során. A formahőmérsékletet, a belső légnyomást és a forgási sebességet mérő érzékelők valós idejű visszajelzést adnak a beállításokhoz. Ezek az eszközök segítenek a kezelőknek felderíteni az esetlegesen előforduló körülményeket levegő bezáródása vagy nem teljes olvadás mielőtt a hibák fellépnek.

A rendszeres adatelemzés lehetővé teszi a gyártók számára, hogy azonosítsák a trendeket, például a fokozatos fűtési hatékonyság hiányát vagy a szellőzőnyílások elzáródását, és proaktív módon kezeljék ezeket. Ez a megközelítés nemcsak minimalizálja a hulladékot, hanem javítja a termelés hatékonyságát és a termék megbízhatóságát is.

Vevői szempontok és minőségi elvárások

A vevő szemszögéből, annak megértése, hogyan keletkeznek légbuborékok vagy üregek a forgóformázó bútorforma elengedhetetlen a beszállítói minőség értékelésekor. A vásárlók gyakran előnyben részesítenek felületi simaság, szerkezeti integritás és hosszú távú tartósság bútortermékekben. Az egységes eredmények erős folyamatszabályozást és a berendezés pontosságát jelzik.

A beszállítók értékelésekor a vásárlók érdeklődhetnek a következőkről:

- A karbantartási ütemterv formákhoz és berendezésekhez;

- Minőségbiztosítási eljárások hibafelismeréshez;

- A manufacturer’s összetett formageometriákkal kapcsolatos tapasztalat ;

- Intézkedések szabályozza a páratartalmat és az alapanyag tárolását .

A beszállító és a vevő közötti átlátható kommunikáció növeli a bizalmat, és biztosítja, hogy a gyártási szabványok összhangban legyenek a teljesítményelvárásokkal.

Új fejlesztések a penésztechnológiában

Előrelépések be forgóformázó bútorforma a tervezés és a folyamatautomatizálás számos, a légbuborékokkal és üregekkel kapcsolatos hagyományos kihívással foglalkozik. Néhány figyelemre méltó fejlesztés:

- Továbbfejlesztett szellőzőrendszerek öntisztító szűrőkkel, amelyek csökkentik a karbantartási igényeket.

- Formákba integrált hőmérséklet-érzékelők , amely lehetővé teszi a valós idejű hőegyensúly beállítását.

- Optimalizált poráramlási kialakítás amelyek elősegítik az egyenletes fedést még bonyolult formák esetén is.

- Fejlett bevonatok penészfelületeken, amelyek csökkentik a tapadást és javítják a levegő kibocsátását.

Ase innovations contribute to better product uniformity, reduced defect rates, and increased production efficiency, making rotational molding more competitive in the furniture industry.

Következtetés

A légbuborékok és üregek továbbra is az egyik leggyakoribb és aggasztóbb probléma az a forgóformázó bútorforma . Ezek a hibák származhatnak nedvességszennyeződés, poor mold venting, inconsistent heating, improper rotation speed, or inadequate maintenance . Ezen kiváltó okok kezelése kiegyensúlyozott megközelítést igényel, amely magában foglalja az anyag előkészítését, a pontos hőmérséklet-szabályozást, a penészgomba ellenőrzését és a környezeti ellenőrzést.

A szisztematikus minőségellenőrzés és megelőző intézkedések alkalmazásával a gyártók biztosíthatják, hogy az ezzel a folyamattal öntött bútortermékek megfeleljenek a legszigorúbb szabványoknak. szilárdság, esztétika és megbízhatóság . A vevők és a gyártók számára a folyamatparaméterek és a hibaképződés közötti kapcsolat elsajátítása kulcsfontosságú az eredmények optimalizálása és a teljesítmény javítása szempontjából. forgóformázó bútorforma technológia.