Kiváló minőségű kajakok gyártása a kajak forgóformája A folyamat gondosan ellenőrzött lépések sorozatát foglalja magában, amelyek mindegyike kritikus a szerkezeti integritás, az esztétikai megjelenés és a tartósság biztosítása szempontjából.

A kajak forgóformázási folyamatának megértése

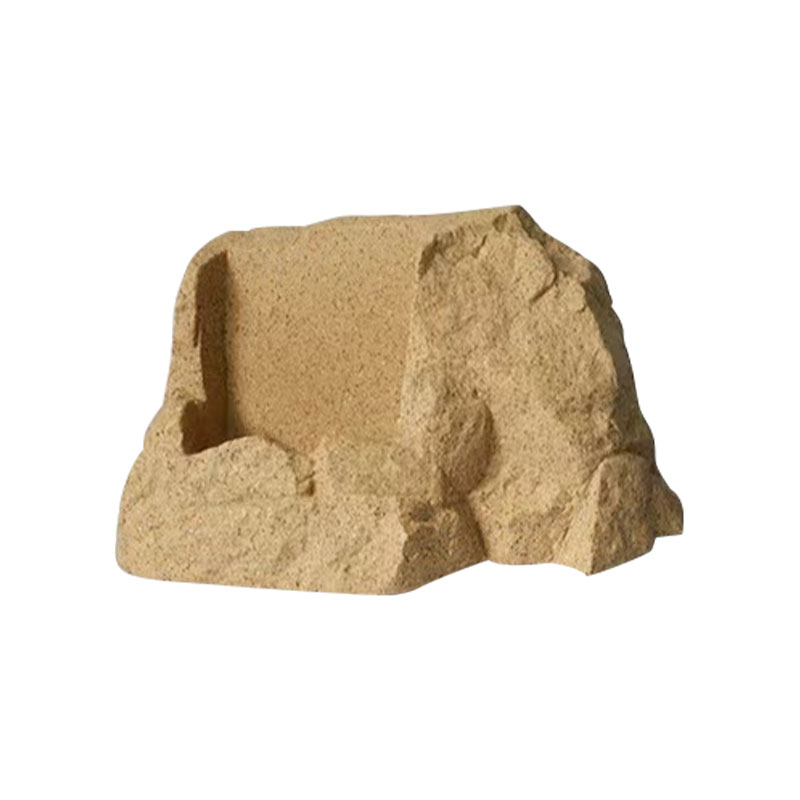

A gyártási lépések feltárása előtt fontos megérteni, mi a kajak forgóformája jár. Ez a gyártási módszer hőt és forgó mozgást használ a műanyagok formázására egy üreges formában, varratmentes és tartós kajaktörzseket hozva létre. Más fröccsöntési technikákkal ellentétben ez az eljárás különösen alkalmas összetett formák , beleértve a kajakokat is, amelyek állandó falvastagságot és ütésállóságot igényelnek.

A használata forgóformázó berendezések a kajakgyártásban olyan előnyöket kínál, mint a tervezés rugalmassága, a minimális anyagpazarlás és a megerősítő rétegek integrálásának lehetősége. A vásárlóknak és a gyártóknak figyelmet kell fordítaniuk a formatervezésre, az anyagválasztásra és a feldolgozási paraméterekre, hogy optimalizálják a végtermék teljesítményét.

1. lépés: A forma előkészítése

Az első szakasz a kajak forgóformája folyamat a forma előkészítése. Ez magában foglalja:

- Tisztítás és ellenőrzés: Győződjön meg róla, hogy a forma felülete mentes a törmeléktől vagy maradványoktól, hogy elkerülje a tökéletlenségeket a kajak felületén.

- Formaleválasztó szerek alkalmazása: Bevonatok vannak felhordva, hogy megakadályozzák a műanyag tapadását, biztosítva a zökkenőmentes lefejtést.

- Összeszerelés és beállítás: Többrészes formák esetén a megfelelő összeszerelés biztosítja az egyenletes forgást és a falvastagság eloszlását.

A forma előkészítése döntő fontosságú, mert ebben a szakaszban minden hiba felületi hibákat, egyenetlen vastagságot vagy a kész kajak eltávolításának nehézségeit okozhatja. A szállítók és a vevők gyakran kérnek dokumentációt vagy ellenőrzést penészkarbantartási protokollok a rendelések leadása előtt.

2. lépés: Anyag kiválasztása és betöltés

A következő lépés a megfelelő hőre lágyuló anyag kiválasztása. A gyakori anyagok közé tartozik polietilén (PE) és egyéb nagy sűrűségű műanyagok, amelyek folyási jellemzőik és ütésállóságuk miatt rotációs öntésre alkalmasak. Az anyagi szempontok a következők:

- UV ellenállás: Kültéri használatra az UV-stabilizált polimerek megakadályozzák a színfakulást és a ridegséget.

- Sűrűség és rugalmasság: Az anyagoknak egyensúlyban kell lenniük a merevség és a rugalmasság között, hogy ellenálljanak az ütéseknek.

- Szín és adalékanyagok: Pigmentek, égésgátlók vagy karcolásgátló adalékok beépíthetők.

Az anyag kiválasztása után óvatosan a formába töltjük. A kajak kialakításától függően ez magában foglalhatja előre kimért porok, granulátumok vagy előre összeállított keverékek . A megfelelő anyagterhelés biztosítja az egyenletes falképződést, és csökkenti az üregek vagy gyenge pontok kialakulásának kockázatát.

3. lépés: Fűtés és forgatás

Az anyag betöltése után az öntőforma egy fűtőkamrába kerül. Ez a lépés kritikus a kajak forgóformája folyamat:

- Kéttengelyes forgás: A forma két merőleges tengelyen forog, hogy az olvadt műanyagot egyenletesen ossza el a belső felületeken.

- Hőmérséklet szabályozás: A fűtést gondosan szabályozzák, hogy elkerüljék a túlmelegedést vagy az alulmelegedést, ami befolyásolhatja az anyag tulajdonságait.

- Időgazdálkodás: A forma addig marad a sütőben, amíg az anyag teljesen hozzá nem tapad a forma felületéhez, és el nem éri a kívánt vastagságot.

Ebben a szakaszban a gyártók szorosan figyelemmel kísérik a folyamatot. Termikus egyenletesség és forgási egyensúly kulcsfontosságúak az olyan hibák megelőzésében, mint az egyenetlen falvastagság vagy gyenge szerkezeti területek.

4. lépés: Hűtés és megszilárdítás

Melegítés után a forma hűtési fázisba lép. A hűtést szabályozni kell a kajak alakjának és integritásának megőrzése érdekében:

- Levegő- vagy vízhűtés: Egyes eljárások levegőkeringést alkalmaznak, míg mások vízpermeteket alkalmaznak a hűtés felgyorsítására.

- Fokozatos hőmérsékletcsökkentés: A gyors lehűlés vetemedést vagy belső feszültségeket okozhat a műanyagban.

- Falvastagság ellenőrzése: Ellenőrző eszközök használhatók a kajaktörzs egyenletes vastagságának ellenőrzésére.

A megfelelő hűtés biztosítja, hogy a kajak megtartsa tervezett méreteit és mechanikai szilárdságát. A vásárlók gyakran érdeklődnek hűtési idők és technikák a termelés hatékonyságának és a termék megbízhatóságának felmérésére.

5. lépés: Bontás

Ha kihűlt, a kajakot kivesszük a formából. A szétszerelés pontosságot igényel a kajak sérülésének elkerülése érdekében:

- Elválasztási technikák: A formától és a kajak méretétől függően mechanikus vagy kézi módszerek is használhatók.

- Hibák ellenőrzése: Felületi tökéletlenségek, légbuborékok vagy anyagi inkonzisztenciák észlelhetők.

- Vágás és kikészítés: A penészvarratokból származó felesleges anyagot levágják, és a felületeket simítják vagy polírozzák.

Ez a szakasz rávilágít annak fontosságára formaleválasztó szerek és a megfelelő tervezés, mivel a bontási nehézségek gyártási késedelmet és anyagpazarlást okozhatnak.

6. lépés: Másodlagos műveletek és megerősítések

A bontás után néhány kajakon további műveleteket végeznek a funkcionalitás és a teljesítmény fokozása érdekében:

- Szerelvények behelyezése: Ülések, lábtartók vagy fogantyúk beépíthetők a hajótestbe.

- Megerősítő rétegek hozzáadása: A tartósság növelése érdekében megerősítő anyagok, például üvegszál vagy további műanyag rétegek alkalmazhatók.

- Felületkezelés: A kajakra textúrákat, logókat vagy csúszásgátló mintákat lehet domborítani.

Ezek a műveletek a kajak kialakításától függően nem kötelezőek, de egyre gyakoribbak egyedi forgóformázási szolgáltatások nagy teljesítményű vagy szabadidős kajakokhoz.

7. lépés: Minőségellenőrzés

A minőségellenőrzés szerves része a kajak forgóformája gyártási folyamat. A gyártók ellenőrzéseket végeznek a teljesítmény- és biztonsági előírások betartása érdekében:

- Méretpontosság: A mérőeszközök ellenőrzik a kajak hosszát, szélességét és falvastagságát.

- Szerkezeti integritási tesztek: Az ütésállóságot, a rugalmasságot és a teherbíró képességet értékelik.

- Felületi minőség értékelése: A szemrevételezéssel karcolások, üregek vagy színellentmondások találhatók.

A vásárlók számára, vizsgálati jelentések és tanúsítványok a szerszámok pontosságának és a termék megbízhatóságának kritikus mutatói. Az állandó minőség biztosítása csökkenti a megtérülés kockázatát és növeli a vásárlók elégedettségét.

8. lépés: Csomagolás és szállítás

A gyártási lánc utolsó lépése a kajak szállításra való előkészítése:

- Védőcsomagolás: Hab párnázás, műanyag fóliák vagy egyedi ládák megakadályozzák a sérüléseket a szállítás során.

- Címkézés és dokumentáció: A szállítmányhoz termékleírások, biztonsági utasítások és megfelelőségi tanúsítványok tartoznak.

- Logisztikai koordináció: A gyártók koordinálják a szállítást a kezelési kockázatok és a szállítási idők minimalizálása érdekében.

A részletekre való odafigyelés ebben a szakaszban biztosítja, hogy a kajakok optimális állapotban érkezzenek, megőrizve mind a funkcionális teljesítményt, mind az esztétikai megjelenést.

Gyakori kihívások a kajak rotációs formagyártásban

Míg a fenti lépések felvázolják a szabványos gyártást, a gyártók és a vásárlók gyakran szembesülnek kihívásokkal:

- Légbuborékok vagy üregek: Nem megfelelő fűtés, hűtés vagy anyagbetöltés eredménye.

- Egyenetlen falvastagság: Az inkonzisztens forgás vagy a formatervezési hibák okozzák.

- Felületi hibák: Karcolások, horpadások vagy elszíneződések a forma nem megfelelő karbantartása vagy kezelése miatt.

- Anyagkorlátozások: A nem megfelelő műanyagválasztás repedéshez, fakuláshoz vagy deformációhoz vezethet.

E problémák megoldásához a következők kombinációja szükséges műszaki szakértelem, pontos berendezések kalibrálása és minőségbiztosítási protokollok . A vevők gyakran előnyben részesítik azokat a beszállítókat, akik bizonyított tapasztalattal rendelkeznek a forgóformázott kajakok terén.

A kajak forgóforma használatának előnyei

A gyártási lépések megértése rávilágít ennek a gyártási módszernek az előnyeire is:

- Zökkenőmentes felépítés: Csökkenti a stresszpontokat és javítja a vízzáróságot.

- Tervezési rugalmasság: Lehetővé teszi összetett formák, integrált szolgáltatások és egyedi színek előállítását.

- Tartósság: A vastag, megerősített falak kiváló ütésállóságot biztosítanak.

- Költséghatékonyság: Minimális anyagpazarlás más formázási eljárásokhoz képest.

Ezek az előnyök megmagyarázzák, miért kajak forgóformája előnyben részesítik a gyártók és vásárlók, akik jó minőségű, hosszú élettartamú kajakokat keresnek.

Következtetés

A kajak forgóformája A folyamat alapos tervezést, precíz végrehajtást és szigorú minőség-ellenőrzést foglal magában. A forma-előkészítéstől és az anyagválasztástól a fűtésig, hűtésig, a formázásig és a végső befejezésig minden lépés hozzájárul egy tartós, nagy teljesítményű kajak előállításához. A vásárlók és a gyártók számára előnyös, ha megértik ezeket a lépéseket, mivel ez lehetővé teszi számukra a megfelelő anyagok kiválasztását, a penész minőségének biztosítását és az egységes termékszabványok fenntartását.

Ezen eljárások követésével és a gyakori kihívások megoldásával a rotációs öntés továbbra is az egyik leghatékonyabb és legmegbízhatóbb módszer a modern teljesítmény- és tartóssági követelményeknek megfelelő kajakok előállítására.